Just In Time (JIT)

2 October 2013 Leave a comment

Teori konsep Just In Time (JIT) ditemukan oleh seorang berkebangsaan jepang bernama Taiichi Ohno dari perusahaan Toyota. Perhitungan serta kerja sama yang baik antara penyalur, pemasok dan bagian produksi haruslah baik. Keterlambatan akibat salah perhitungan atau kejadian lainnya dapat menghambat proses produksi sehingga dapat menimbulkan kerugian bagi perusahaan.Konsep just in time adalah suatu konsep di mana bahan baku yang digunakan untuk aktifitas produksi didatangkan dari pemasok/supplier tepat pada waktu bahan itu dibutuhkan oleh proses produksi, sehingga akan sangat menghemat bahkan meniadakan biaya persediaan barang/penyimpanan barang/stocking cost.

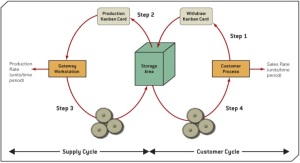

JIT system juga kadang disebut Kanban. Kanban adalah bendera atau potongan kertas yang berisi informasi yang jelas untuk pemesanan material kebutuhan produksi. Bendera atau potongan kertas tersebut disebut kanban card, di sirkulasikan sistematis untuk mulai mengambil bahan mentah untuk keperluan produksi. Read more of this post